Пластмассовые изделия на заказ и изготовление пресс-форм

14.10.2018

Пластмассовые изделия на заказ

Остаточные напряжения, пластмассовые изделия на заказ и их усадка, коробление при литье из пластмасс

Существенной проблемой литья полимерных изделий является контроль пресс-формы пластмассового изделия на заказ и прогнозирование ее эксплуатационных изменений. Например, появляющиеся утяжпны в отливке возникают из-за усадки материала при охлаждении или отверждении. Обычная геометрическая пресс-форма на заказ образующихся дефектов — это ребристость поверхности. Размер утяжин, которые зачастую являются только проблемой внешнего вида, связан как с материалом и условиями переработки, так и с геометрией самого пластикового изделия. Если ребро толще боковой стенки, то возможно появление утяжин на плоской стороне пластикового изделия от производителя.

Пластиковые детали под заказ, первый опыт. Отзыв о производителе.

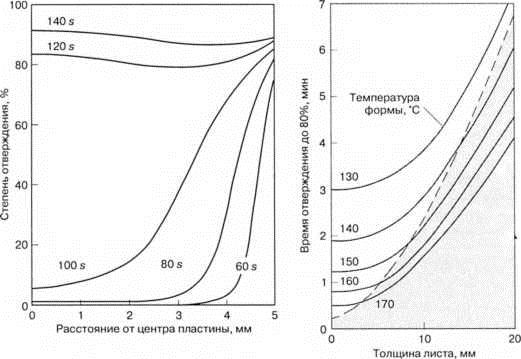

Рис. 3.57. Профиль степени отверждения по толщине 10 мм пластины. Рис. 3.58. Зависимость времени отверждения от толщины пластины при различных

температурах пресс-формы. Выделенная область показывает условия, при которых может происходить термическая деструкция.

Условия переработки пластика, вызывающие несимметричное распределение остаточных напряжений по толщине изделия из пластика, зачастую приводят к его короблению. Наиболее подвержены остаточным напряжениям изделия из термопластов. Их появление связывают с двумя основными взаимозавнсящими факторами: охлаждением и напряжениями при течении расплава. Первая и наиболее важная причина появления напряжений заключается в излишне ускоренном охлаждении изделия из пластмассы на заказ в формующей полости. Этот доминирующий фактор вызывает появление растягивающих напряжений в центре пластмассового изделия на заказ и сжимающих напряжений на его поверхности. Типовые кривые распределения остаточных напряжений в пластинах из ПММА и ПС .

Остаточные напряжения в отливках формируются вследствие сдвиговых и нормальных напряжений, возникающих в расплаве полимера по мере его движения в литниковой системе и на стадии заполнения пресс-формы. Такие напряжения зачастую очень малы по сравнению с напряжениями, возникающими при охлаждении. Однако при низких температурах литья они могут быть значительными, что, возможно,приведет к получению изделий с остаточными растягивающими напряжениями в поверхностных слоях. Результаты такого подхода к оценке пластин из ПС, полученных литьем пластика под давлением при различных температурах. На рисунке показано распределение остаточных напряжений по толщине пластины перпендикулярно и параллельно направлению потока. Исаев также показал, что напряжения при течении максимальны у места впуска. Образующиеся в результате остаточные напряжения имеют особое значение, поскольку могут привести к растрескиванию полимерного изделия.

Разработка моделей и анализ процессов усадки и коробления при промышленном производстве изделий из пластмасс необходимы для понимания и прогнозирования сложного термомеханического поведения перерабатываемого материала. Усадка и коробление пластмассовых изделий являются результатом негомогенности и анизотропии расплава, вызванных ориентацией макромолекул вследствие сдвиговых деформаций потока расплава, его поведением при отверждении или затвердевании, неоптимальной по теп дерегулированию схемой пресс-формыдля литья и отклонениями в условиях переработки. Усадка и коробление напрямую связаны с остаточными напряжениями и, соответственно, со скоростью охлаждения, или «сшивки», расплава полимера. Есть надежда, что точное прогнозирование процесса литья и формирования остаточных напряжений позволит конструировать лучшие формы, реализующие благоприятные условия переработки.

Пластмассовые изделия на заказ и оценка усадки

Для иллюстрации усадки и динамики остаточных напряжений, возникающих при литье пластмасс под давлением, рассматривается плоская формующая полость. В первом приближении можно допустить, что по мере быстрого охлаждения материала холодными поверхностями пресс-формы вокруг массы расплава образуется оболочка из твердого материала. Если пренебречь стадией подпитки в цикле литья под давлением, то такое жесткое обрамление способствует усадке при затвердевании. Этот процесс сопровождается незначительными сжимающими усилиями. Фактически если исключить подпитку пресс-формы расплавом, то примерно 85-90% объемных изменений полимера сопровождаются усадкой по толщине изделия из платстмассы .

Изменение толщины конечного изделия из пластмассы может быть оценено с использованием PVT-диаграммы. В качестве примера рассматривается пластмассовое изделие из ПС толщиной 1 мм. Расплав впрыскивается при 175 °С до максимального давления выдержки 600 бар, поддерживаемого до момента застывания впускного литника при средней температуре изделия 125 °С. В этот момент давление снижается до 1 бар и температура падает до 25 °С. Этот процесс можно проследить по PVT-диаграмме .

Из PVT-диаграммы можно сделать заключение, что пластмассовые изделия будут иметь средний удельный объем 0,956 см1Д при атмосферном давлении. Удельный объем изменяется до 0,005 см1/г, или 0,523% от указанной точки, до тех пор пока изделие не остынет до комнатной температуры. Окончательная толщина изделия из пластика составит 0,995 мм. Важно подчеркнуть, что скорость охлаждения, использованная для измерения

Пластмассовые изделия на заказ от производителя и их оценка распределения внутренних напряжений

Затвердевание отливки начинается при заполнении прессформы и продолжается после ее заполнения, то есть на стадии подпитки. Это замораживает сдвиговые напряжения течения, имеющие тот же порядок, что и термические напряжения. В работе рассчитаны остаточные внутренние напряжения в литьевых изделиях, включая вязкоэластичное поведение полимера и оба отмеченных вида напряжений. Автор аналитически показал, что напряжения, вызванные течением, достаточно значимы в основном фиксируются в остывающем пластмассовом изделие. Это соответствует экспериментальным данным Исаева и Вимбергера-Фрейдла.

Для приблизительной оценки остаточных внутренних напряжений в отливке можно использовать параболическое распределение температуры с начальной точкой в момент его затвердевания. Это согласуется с характером послойного распределения напряжений сжатия-растяжения. Допуская, что фазовые изменения не влияют на внутренние напряжения, для аппроксимации их распределения можно использовать простую функцию на основе параболического распределения температуры.

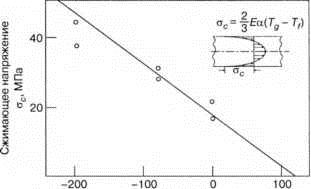

Температура затвердевания представляет собой температуру стеклования для аморфных полимеров или температуру кристаллизации для частично кристаллизующихся полимеров. Уравнение выведено из предположения наличия статического равновесия (то есть интеграл напряжений по толщине должен быть равен нулю). На рис. 3.62 приведено сравнение сжимающих напряжений, измеренных на поверхности образцов из ПММА, с результатами уравнения (3.50).

Температура, *С

Рис. 3.62. Сравнение рассчитанных по уравнению и измеренных сжимающих напряжений на поверхности пластин, полученных из ПММА литьем под давлением

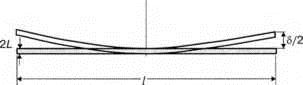

Рис. 3.63. Обозначения при расчете коробления изделия из пластика

Оценка коробления пластмассового изделия за счет теплового дисбаланса пресс-формы для литья

Тепловой дисбаланс прессформы для литья является основной причиной коробления изделий из пластика. Он сможет возникать в результате несовпадения изотерм охлаждения с геометрией литьевой формы для литья пластмасс. Достаточно прост, но эффективен расчет коробления по разности температур Г между двумя половинами формы для литья. Используя обозначения, представленные на рис. 3.63, можно предсказать коробление пластмассового изделия на заказ с помощью следующего соотношения:

Для иллюстрации действия уравнения авторы могут оценить прогиб линейки из ПС длиной 30 см и толщиной 1 мм при тепловом дисбалансе формы 5 °С. Принимая КТР ПС равным 7 х Ю-5 мм/мм/°С по уравнению (3.51), получаем коробление величиной 15,7 мм.